so schließt ENGEL die Lücke zwischen digitalem Zwilling und Realität

Als Weltmarktführer entwickelt und fertigt die ENGEL AUSTRIA GmbH innovative Spritzgießmaschinen für die Branchen Automobil & Mobilität, Medizintechnik, Unterhaltungselektronik, Verpackung und für den technischen Spritzguss. Doch das familiengeführte Unternehmen mit Sitz im österreichischen Schwertberg versteht sich nicht nur als Maschinenhersteller, sondern bietet auch Automatisierungslösungen und digitale Lösungen. Mit 6.400 Mitarbeitern an 85 Standorten weltweit berät ENGEL seine Kunden von der ersten Idee über die Wahl der Spritzgießmaschine bis hin zur Automatisierungslösung und Prozessüberwachung. Das macht ENGEL zu einem verlässlichen Partner im Bereich Spritzguss.

So schließt ENGEL die Lücke zwischen digitalem Zwilling und Realität

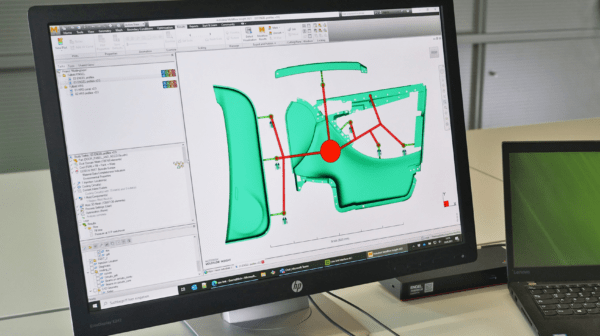

Im Jahr 2018 widmete sich ENGEL dem Thema Simulation und entwickelte das Produkt ENGEL sim link, mit dem Autodesk Moldflow Nutzer stärker von der Simulation im Spritzguss profitieren können. ENGEL sim link ermöglicht den direkten Datentransfer zwischen der Simulationssoftware und Spritzgießmaschine und schließt so die Lücke zwischen dem digitalen Zwilling des Werkzeugs und dem realen Spritzgießprozess. Relevante Parameter aus der Simulation können einfach und automatisiert in die Spritzgießmaschine übertragen werden und umgekehrt können Messdatensätze aus der Maschinensteuerung in Autodesk Moldflow importiert werden. So wird auch die Analyse von Messergebnissen von der Maschine in der Simulation möglich, die Ansätze für Prozessoptimierungen liefert. In der Vergangenheit wurden die Moldflow Simulationsergebnisse bei der Maschineneinstellung nicht berücksichtigt und somit wurde wertvolles Wissen verworfen. Mit ENGEL sim link kann nun erstmals das Simulations-Know-How systematisch bei der Maschineneinstellung und Prozessoptimierung an der Maschine verwendet werden. Zudem kann in der Simulation das Verhalten der konkreten Spritzgießmaschine berücksichtigt werden – ein Schritt zu einer noch detaillierteren Simulation. Mit diesen einzelnen Schritten stellt ENGEL sim link die vollständige Datendurchgängigkeit sicher, womit die zeitaufwändige und fehleranfällige manuelle Eingabe von Daten an der Maschine entfällt. Seit 2021 ist ENGEL sim link nun auf dem Markt und erfährt eine sehr hohe Nachfrage.

Für das bestmögliche Ergebnis im Spritzguss

„Wir bei ENGEL haben uns zum Ziel gesetzt, unsere Kunden nicht nur bei der Produktion eines Spritzgussteils zu unterstützen, sondern ihnen im gesamten Produktzyklus des Spritzgussteils mithilfe von digitalen Lösungen das effizienteste und bestmögliche Ergebnis zu bieten. Ein Schritt in diesem Produktlebenszyklus ist die Simulation. Hier haben wir Verbesserungspotenzial gesehen, indem wir die Informationen, die in der virtuellen Welt bereits vorliegen, auf die Maschine übertragen. So ist die Idee zu ENGEL sim link entstanden“, erklärt Dr. Johannes Kilian, Leiter der Abteilung für Prozesstechnologien und inject 4.0 bei ENGEL. Doch dabei stand das Unternehmen auch vor Herausforderungen: „Digitalisierung darf nicht bei den Neumaschinen aufhören. ENGEL sim link ist nicht nur für neue Maschinen gedacht, sondern zielt auch auf fast alle der über 90.000 ENGEL Maschinen ab, die bereits in den Produktionshallen unserer Kunden laufen. Ein Produkt zu entwickeln, das auf den Bestandsmarkt abzielt, ist sehr aufwändig und zeitintensiv, da man auf viele Vorgaben Rücksicht nehmen muss. Gleichzeitig waren wir anfangs etwas zögerlich, gerade beim Thema Simulation vs. Realität. Aber hier haben wir gemeinsam mit MFS schöne Use Cases erzeugt, die zeigen, dass der Kunde wirklich einen konkreten Mehrwert durch ENGEL sim link hat“, so Dr. Johannes Kilian.

Starke Partnerschaft mit MF Software

Der Autodesk Gold Partner MFS unterstützte ENGEL von Anfang an mit Support, Schulungen in Autodesk Moldflow und in der Vermarktung. „Wir haben uns für Moldflow als Simulationssoftware entschieden und uns dann an MFS gewendet, da sie ein erfahrener Autodesk Moldflow Service- und Vertriebspartner in Deutschland sind. Seither hat sich eine sehr gute Partnerschaft entwickelt. Wir stehen kontinuierlich mit MFS in Kontakt, wenn es darum geht, in die Tiefen der Simulation einzutauchen. Die Zusammenarbeit schätze ich sehr positiv ein“, beschreibt der Abteilungsleiter die Partnerschaft mit MFS.

Autodesk Moldflow – Spitzenreiter im High-End Segment

Die Wahl der Simulationssoftware fiel auf Autodesk Moldflow, da es die am weitesten verbreitete Software für Spritzgießsimulation im High-End Bereich ist, erklärt er. „Wir möchten den Link zwischen der Simulation und der Realität schaffen und stützen uns dabei natürlich auf das Simulationsprogramm, das unsere Kunden auch tatsächlich verwenden und das am weitesten im Markt verbreitet ist.“